AI中国网 h ttps://www.cnaiplus.com

电表作为智能电网 “终端神经”,液晶屏显一旦出现背光不亮、缺显、虚显等问题,不仅导致用电数据无法读取,更可能引发售后投诉、电网运维纠纷!

但多数电表生产企业仍依赖人工目检:工人紧盯屏幕易疲劳,漏检率超 10%;一条产线需 5名检测员,人力成本年耗超30 万;检测速度慢,旺季产能根本跟不上订单节奏 —— 这些痛点,正在拖垮企业竞争力!

今天,我们通过某头部电表大厂(XG 企业,企业隐私保护,下同)的合作案例,看看维视智造如何用机器视觉技术,破解电表液晶检测的 “老大难” 问题!

01

电表大厂的 “检测危机”:人工模式难以为继

XG 企业是国内电表组装核心厂商,年产电表超百万台,此前全靠人工检测液晶缺陷,却深陷三大困境:

漏检风险高:工人连续检测 2 小时后,疲劳导致 “虚显、微缺显” 等小缺陷漏检率飙升至 15%,缺陷产品流入市场后,售后返工成本年超 20 万;

人力成本重:3 条产线配置 15 名检测员,月薪 + 培训成本合计年耗超100万,且招工难、人员流动性大;

产能卡脖子:人工检测 1 台电表需 5秒,旺季订单激增时,检测环节直接拖慢整条产线,交货周期延长 3-5 天。

为此,XG 企业明确核心需求:

100% 替代人工,精准检测

5 类液晶缺陷(背光不亮 / 缺显 / 虚显 / 不显 / 液晶歪斜)全检

检测速度适配产线高速运转!

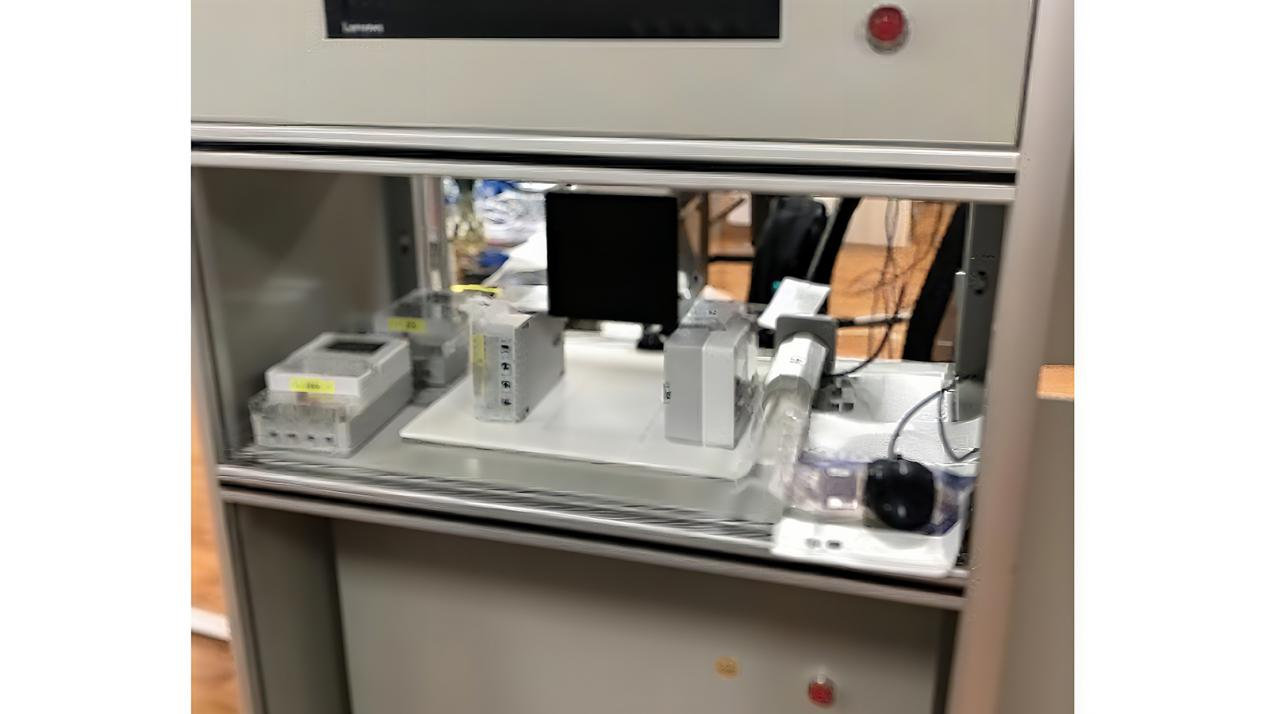

注:现场实施照片

02

量身定制:破解 “液晶自发光” 检测难题

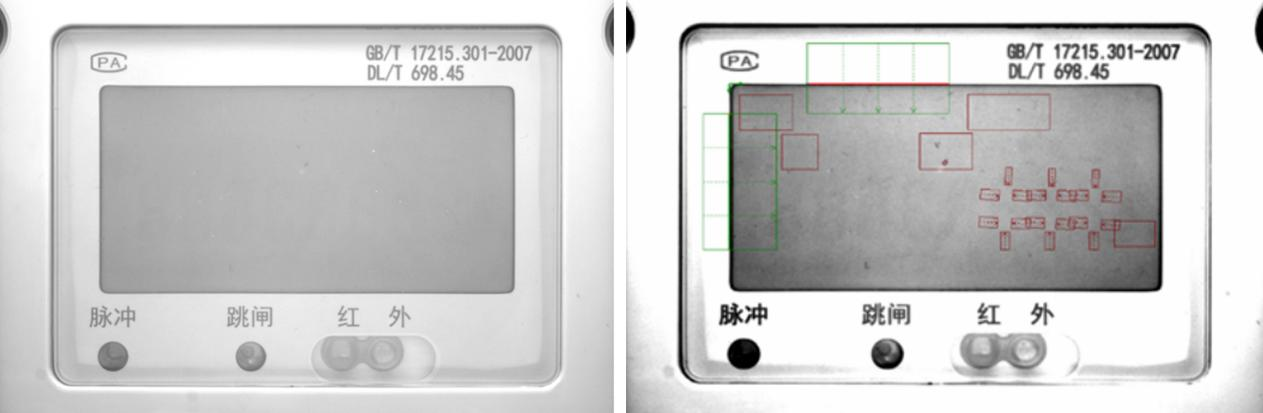

电表液晶检测的核心难点的是 ——液晶屏通电后自身发光,常规光源下字符与背景 “混为一谈”,缺陷根本分不清,误检率超 20%!

针对这一行业痛点,维视智造打造 “硬件 + 软件” 一体化定制方案,直击问题核心:

硬件:红色定制光源,让缺陷 “显形”

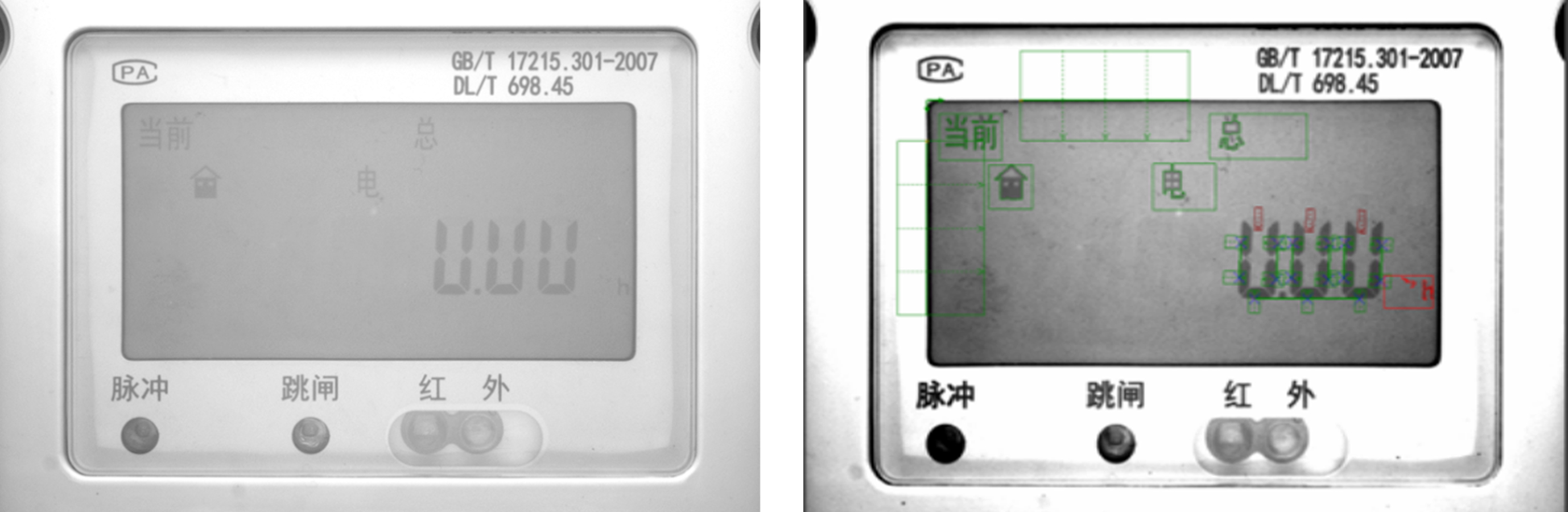

摒弃常规打光方式,专属研发组合光源,精准增强液晶字段与背景的对比度,字符边缘清晰锐利,缺陷区域一眼可辨(如 “缺显” 的字符缺口、“歪斜” 的屏幕角度偏差),从源头降低误检率;

软件:VisionBank 平台 + 灵活算法,精准定位无遗漏

基于传统算法的高灵活性,先通过 “相交线定位” 锁定电表液晶区域(定位精度 ±0.01mm),再以定位坐标为参照,对正常显示区域做特征比对,使得比较明显的缺陷可以快速检出,针对微小缺陷,则采用深度学习像素分割功能进行学习和推理,5 类缺陷精准标注,连 0.1mm 的 “微虚显” 都能检出!

注:维视智造工业产品矩阵

03

三大核心亮点:用数据说话,远超行业标准

组合光源 “破局”:独家适配电表液晶自发光特性,缺陷与背景对比度提升 300%,解决行业 “看不清” 的通病;

99.99% 准确率:实测覆盖 XG 企业所有需求缺陷类型,准确率远超人工 85% 的平均水平,零漏检、零误检;

毫秒级检测速度:单台电表检测仅需 500ms,比人工快10倍,轻松适配产线 “每秒 1 台” 的高速运转节奏。

注:原始图NG-不显&检测图NG-不显

04

落地效益:XG 企业的 “降本增效” 成绩单

方案上线后,XG 企业 3 条产线实现 “质的飞跃”,核心效益看得见:

人力成本直降 60%:1套检测设备替代 5名检测员,年省人力成本超 30 万;

产能提升 25%:检测速度适配产线高速运转,旺季交货周期缩短 3 天,订单响应速度提升;

售后率下降 90%:99.99% 的准确率让缺陷产品 “零流出”,售后投诉从月均 12 起降至 1 起内;

客户好评 100%:项目验收时,5 类缺陷检测需求 100% 满足,连续 3 个月稳定运行,XG 企业已计划将方案推广至新建产线!

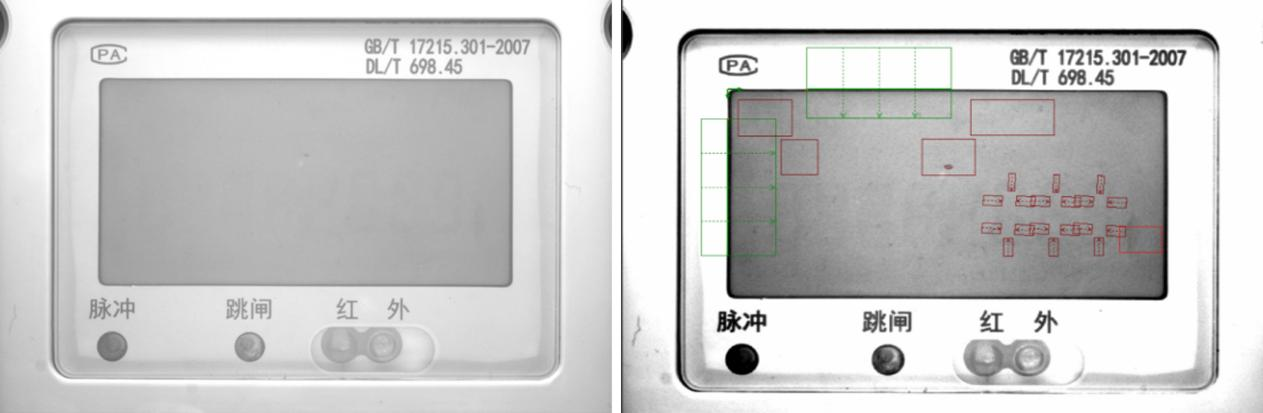

注:原始图NG-缺显&检测图NG-缺显

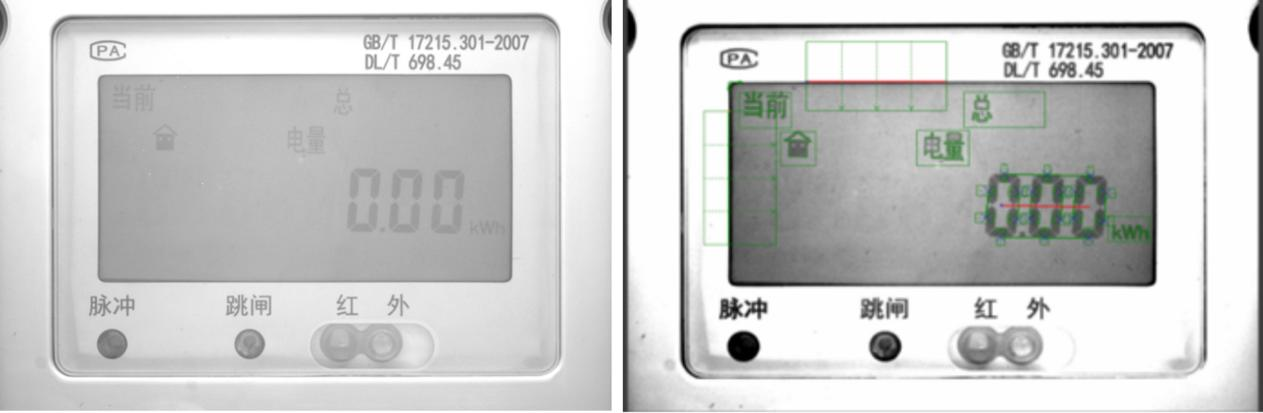

注:原始图NG-虚显&检测图NG-虚显

注:原始图NG-液晶歪斜&检测图NG-液晶歪斜

从人工检测的困境到自动检测的高效精准,这套解决方案无疑交出了一份优秀的答卷。

我们也将继续深耕机器视觉领域,为更多行业提供专业、高效的检测解决方案。

无论当下您的产线面临何种检测困境,都可以咨询我们,一起给出适配的解决方案,欢迎随时致电。

AI中国网 h ttps://www.cnaiplus.com

本文网址: