在食品包装领域,脱氧剂是保障食品安全的 “隐形屏障”,其质量管控直接关系企业经营命脉 —— 一旦检测疏漏,轻则引发消费者投诉、返工赔偿,重则面临监管处罚、丢失长期合作订单。然而当前 80% 的脱氧剂生产企业,仍依赖人工完成包装检测:质检员需逐件紧盯包装袋,1 小时即出现视觉疲劳,0.3mm 裁切偏差、小面积黑色标识缺失等细微缺陷常被遗漏,最终风险与成本全由企业承担。

此时,机器视觉检测方案成为破局关键 —— 无需拆改现有裁切上料设备,7 天即可完成部署落地,实现 1 秒 / 件的高效检测,且能达到 “零漏检” 标准,同步推动产能提升、质量升级与成本下降,为企业破解检测难题提供一站式解决方案。

人工检测的三大核心痛点,你是否仍在承受?

某头部食品包装企业曾为脱氧剂质量管控投入大量人力:安排 4 名质检员轮班检测,却仍未摆脱以下困境,最终陷入 “投入高、效果差” 的恶性循环:

漏检隐患难杜绝,直接成本持续损耗:人工视觉对细微缺陷的识别能力有限,裁切偏差 0.3mm、黑色标识局部缺失等问题,在持续检测半小时后便难以分辨。该企业每月至少有 2-3 批不合格品流入后续工序,仅返工修复与原料损耗两项,单月支出有时即达 15 万元;

检测效率滞后,订单交付风险加剧:人工检测速度仅为 50 件 / 分钟,远低于产线 100 件 / 分钟的裁切效率,导致待检产品大量堆积。下游食品厂多次因交货延迟发出警告,险些丢失价值 500 万元的年度合作订单;

人工成本高企,质量稳定性难保障:质检员月薪起步 5500 元,叠加社保、培训等成本,企业年均人工投入近 27 万元。更关键的是,新人需 3 个月才能独立开展检测,而老员工离职后,质量管控即刻陷入 “断档”,只能被动依赖经验判断,风险不可控。

随着食品行业对包装合规性、交付时效性的要求不断升级,人工检测已成为制约企业产能释放与质量提升的核心因素 —— 唯有引入智能化检测技术,才能突破发展瓶颈。

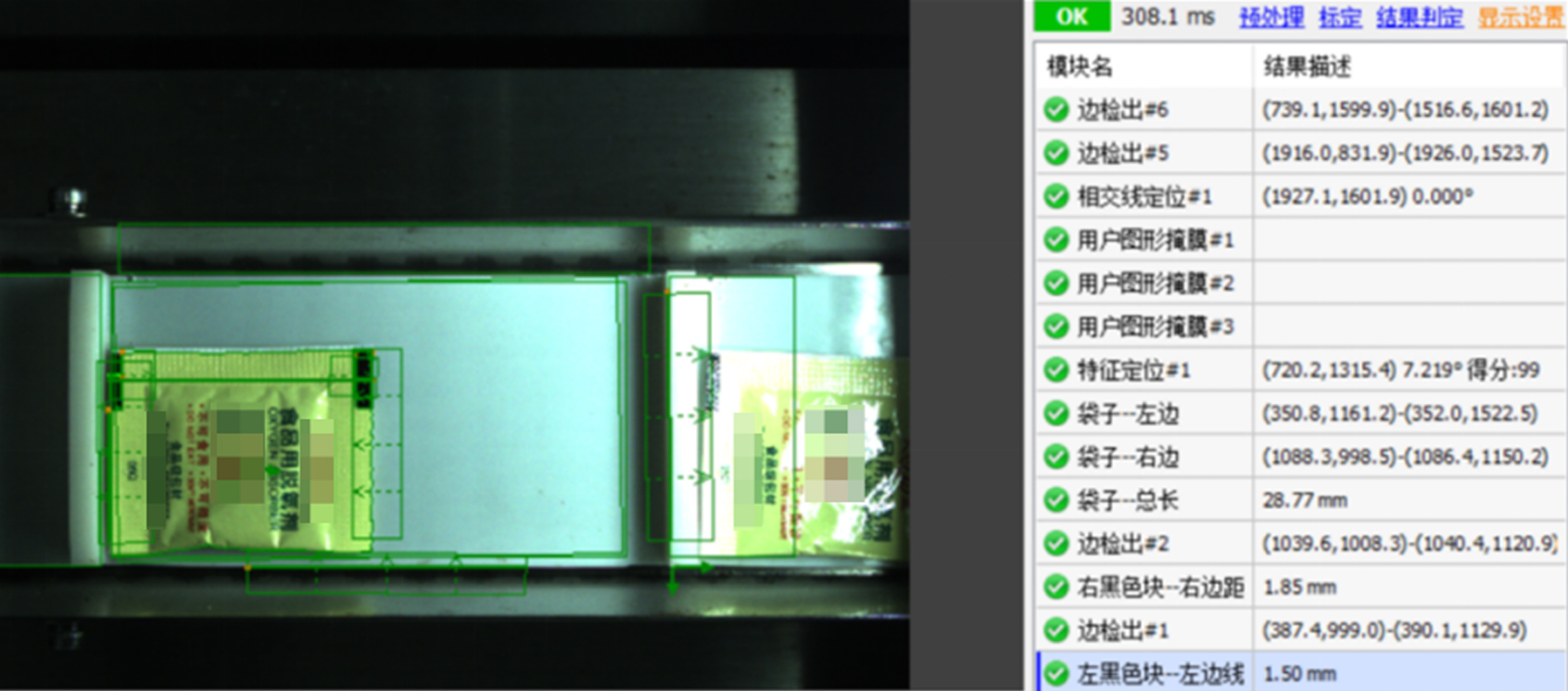

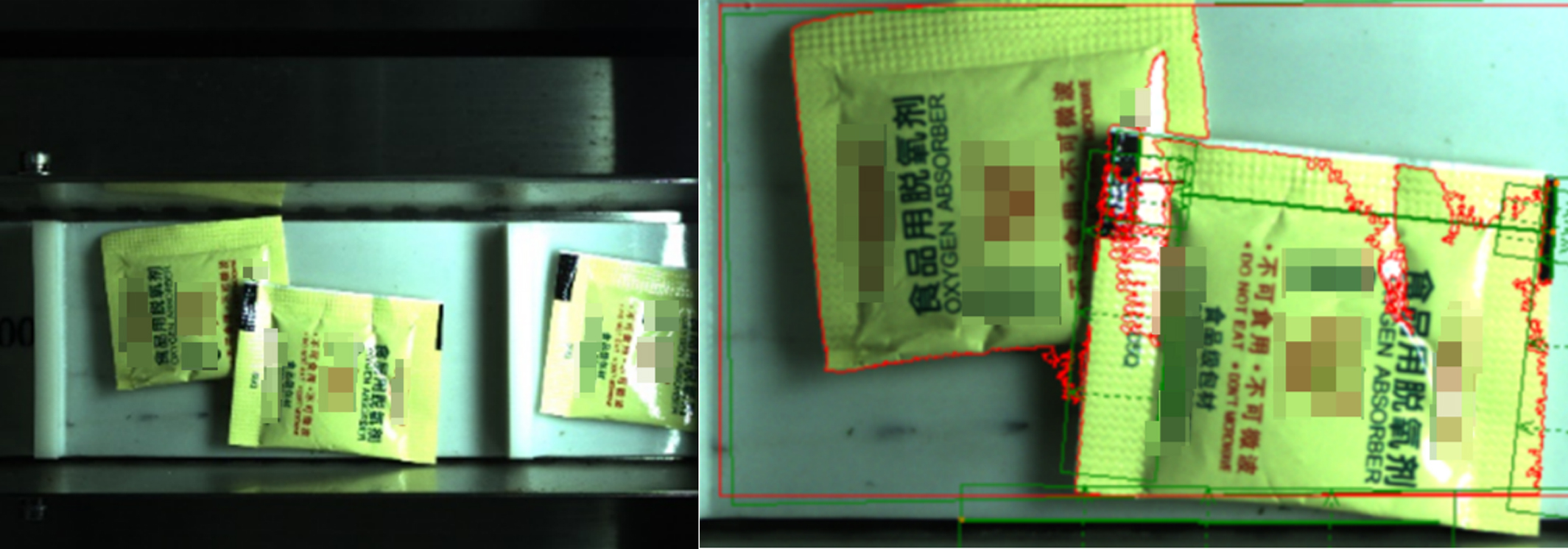

原始图片&检测效果--OK

视觉检测3 大核心优势,解决 “质、效、本” 难题

这套为食品用脱氧剂定制的方案,靠 “硬件够准 + 算法够聪明”,把检测从 “人工凭经验” 变成 “视觉精准判”,关键是适配现有裁切上料机,不用停工改线,7 天就能装完用起来!

1. 硬件:再小的缺陷都 “无所遁形”

针对脱氧剂包装袋的复合膜材质,以及裁切偏差、黑色块缺失、叠料等缺陷类型,方案定制 “高清彩色相机 + 专属光源” 组合:

光源角度精准调控,让裁切边缘、黑色块与包装袋背景形成强烈对比,哪怕 0.3mm 的裁切偏差、小面积黑色块缺失也能清晰显形;

高清彩色相机无死角覆盖检测区域,杜绝 “漏看角落”,确保每个检测点位都不遗漏。

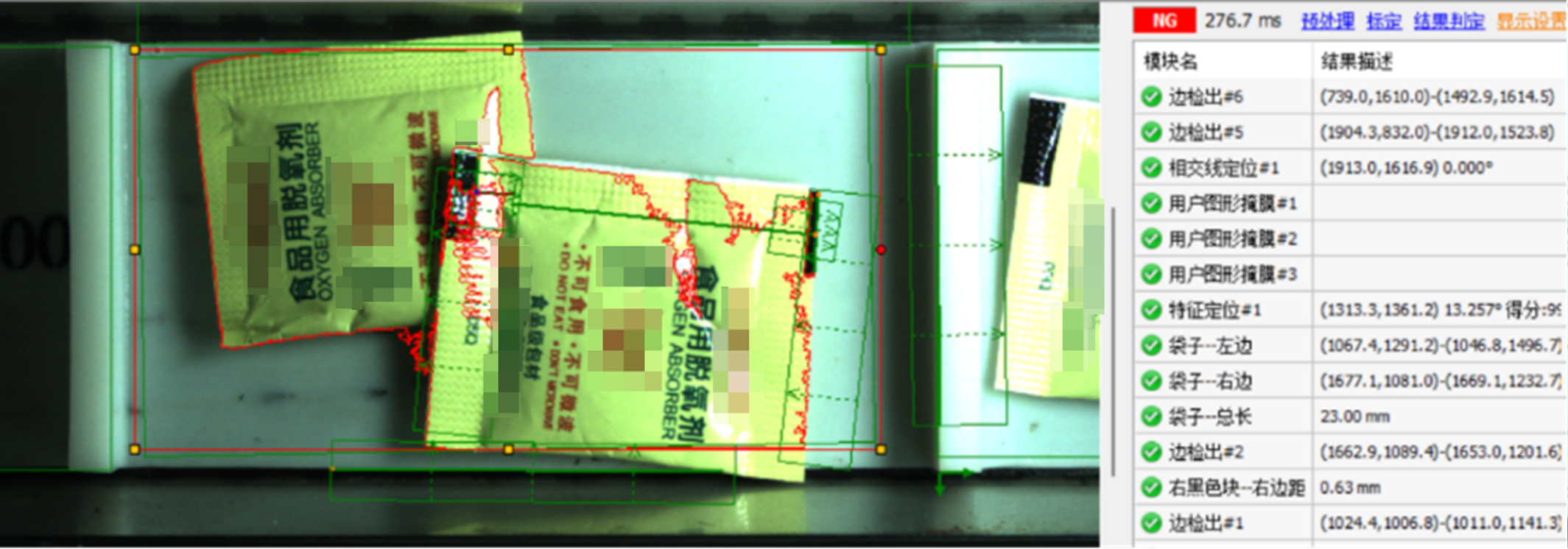

2. 算法:“零漏检” 是底线,误检率压到 0.02%

软件算法采用 “三步精准判” 策略,既不放过坏件,也不冤枉好件:

第一步:屏蔽干扰 —— 先对裁切上料机的轨道部分做掩膜处理,排除背景杂物、设备阴影的影响,让检测区域更纯净;

第二步:精准定位 —— 通过传统算法快速锁定包装袋特征,哪怕产线轻微震动,也能稳定识别检测区域,不偏移、不遗漏;

第三步:分类判定 —— 针对不同缺陷 “区别对待”:裁切尺寸靠边缘距离测量精准判断,黑色块缺失用特征识别锁定,叠料则通过面积卡控快速筛查,最终误检率压到 0.02% 以下,漏检率降为 0。

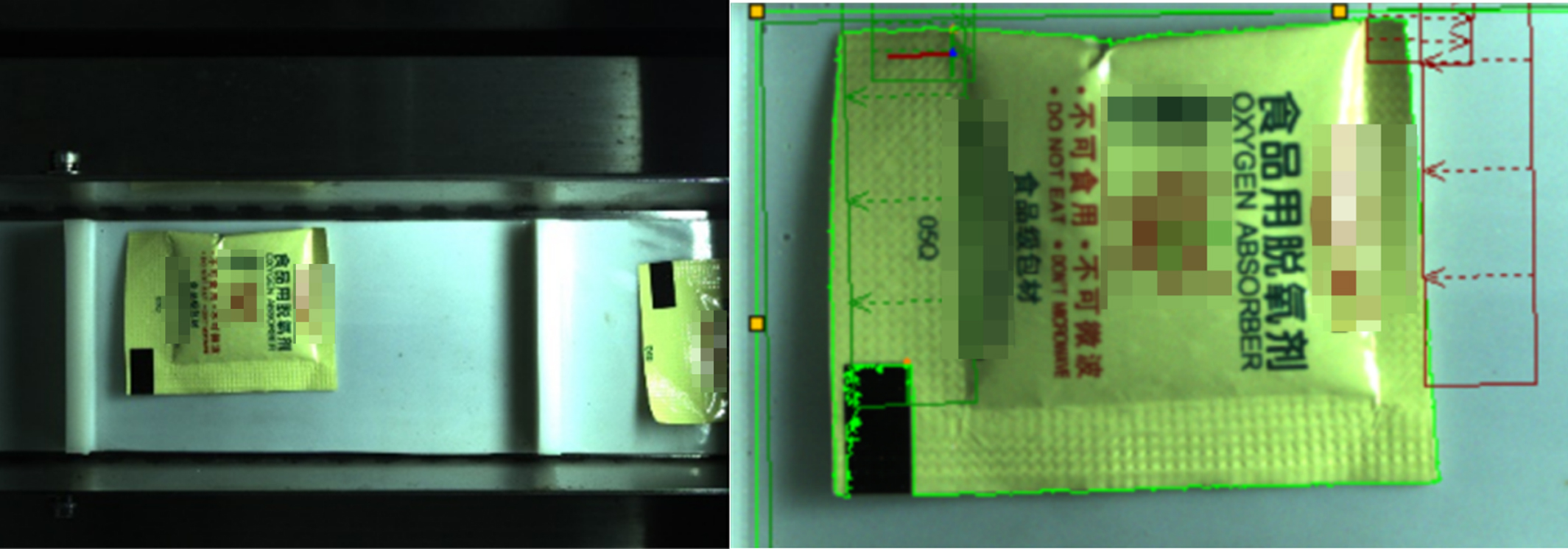

原始图片&检测效果--NG(黑色块缺失)

原始图片&检测效果--NG(黑色块缺失)

3. 全自动化:不用人管,数据还能追溯

上线后,检测全程 “无人插手”,产线流畅度直接拉满:

脱氧剂从裁切机流出后,自动进入检测区,系统同步拍照、分析、判结果,无需人工干预;

合格产品直接流去下一工序,不合格品自动剔除,不用人守着分拣,避免人工分拣失误;

每件产品的检测时间、缺陷类型、设备状态都实时存进系统,品控追溯不用翻台账,鼠标一点就能查,合规检查更省心。

实战案例验证:上线 3 月,企业综合收益增长 82 万元

前述头部食品包装企业引入该方案后,生产经营数据实现显著优化,核心指标改善效果肉眼可见:

质量:投诉降为 0:脱氧剂来料合格率从 88% 跃升至 99.98%,再也没有因缺陷产品返工,3 个月省下 11.2 万返工成本,年度预计省 45 万;

成本:人工省 40%:砍掉 3 个质检工位,一年少花 20.25 万人工成本,设备维护费仅为人工成本的 1/3,年度综合成本直降 40%;

效率:订单交付快 30%:待检产品堆积问题彻底解决,产线节拍从 50 件 / 分钟提至 100 件 / 分钟,原本要延迟的订单现在都能提前交,还靠 “高效品控” 签下了某知名食品厂的年度订单。

该企业生产总监反馈:“此前始终担心脱氧剂质量问题影响下游合作,引入视觉检测后,不仅质量稳定了,成本也降了,现在经营更安心,订单也比以前多了。”

原始图片&检测效果--NG(叠料)

原始图片&检测效果--NG(叠料)

食品包装行业竞争加剧,早部署早享红利

当前食品包装行业面临产能过剩、客户压价、合规要求升级等多重挑战,“守住品控、降本增效” 已成为企业抢占市场的核心竞争力。若你的企业正从事食品脱氧剂加工,且受困于 “漏检风险高、人工成本贵、产线效率低”,无需观望 —— 早一步部署视觉检测方案,就能早一步享受 “提质、降本、增效” 的红利。

维视智造深耕工业视觉领域 20 年,全国设立 4 大分公司提供本地化响应服务,已为 1000 + 食品包装企业成功落地检测方案。针对你的企业需求,可免费获取定制化检测方案,7 天完成部署落地,助力企业快速实现智能化升级,在行业竞争中占据优势!

本文网址: