AI中国网 https://www.cnaiplus.com

解决方案系列预告,快来关注吧

本公众号未来六个月的系列文章将会为您持续更新

在高速运转的智能产线上,您是否也曾为这些难题所困扰:

肉眼检测效率低,跟不上生产节拍,成为产能瓶颈?

细微缺陷难发现,划痕、针脚偏移、虚焊漏检频发,导致客诉与返工?

不同质检员标准不一,产品质量波动大,难以实现稳定交付?

缺乏过程数据支撑,质量问题无法追溯,工艺优化无从下手?

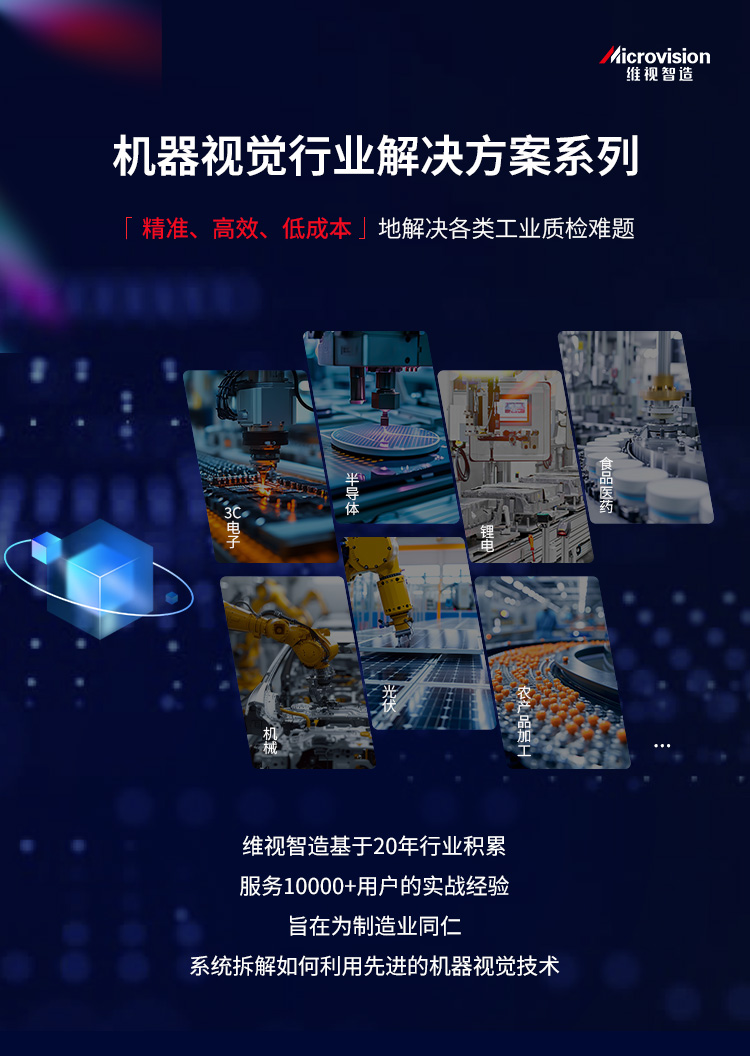

维视智造基于20年行业积累、服务10000+用户的实战经验,精心打造 「机器视觉行业解决方案系列文章」 ,旨在为制造业同仁系统拆解如何利用先进的机器视觉技术,精准、高效、低成本地解决各类工业质检难题。从机械、电子、光伏、锂电到3C、半导体、食品医药、农产品加工,我们将深入每个行业和用户场景,从案例切入,手把手教您如何在自己的产线和设备上进行视觉智能化升级。 您将从这个系列中获得什么?—— 不止于技术,更是价值 我们深知,您关注的不仅是“用了什么技术”,更是 “能为我带来什么价值” 。因此,每一篇案例文章都将围绕以下核心价值展开: 【痛点共鸣】 直击您熟悉的检测难题,理解您的业务压力。 【策略揭秘】 详解我们如何组合2D、3D、AI视觉技术,定制最优解决方案,而不仅是堆砌技术名词。 【价值量化】 清晰呈现方案落地后为客户实现的效率提升、人力节省、良率飞跃与质量追溯能力。 【行动路径】 为您指明迈向智能质检的可行下一步,提供切实可行的合作思路。 立即关注,解锁全套实战案例 如果您是: 制造业企业的管理者、工程师、质量或生产负责人; 正在寻求提升质检效率、降低质量成本、实现数字化转型的可行路径; 对机器视觉如何解决具体工业场景问题充满兴趣; 那么,请立即关注「维视智造」公众号! 在这个系列中,您将不再是旁观者,而是解决方案的参与者。我们相信,总有一个案例,能点燃您智能化升级的灵感。 首期系列,机器视觉重塑连接器与端子检测 首期系列,我们将带您深入一系列真实项目现场,看机器视觉如何攻克: 汽车连接器端子的同心度、直径、胶体划伤检测; 高密度PIN针的缺失、歪斜、高度、间距测量; Type-C、RJ45等接口的焊接质量、涂胶工艺、组装完整性检验; 以及更多在3C电子、汽车零部件中常见的连接器与端子检测场景。 第一篇:Minifakara 连接器端子检测方案全解析 在汽车制造领域,连接器端子无疑是电路连接的核心部件,其质量直接决定整车电路稳定性与行驶安全。一旦出现端子同心度偏移、直径异常、主体变形,或胶体划伤、脏污等问题,不仅会导致信号传输故障,更可能引发车辆安全隐患,损害企业品牌口碑与市场竞争力。MiniFakra连接器专为满足现代汽车系统复杂的连接需求而设计。它采用先进的微型化技术,在缩小产品尺寸的同时,确保了安装质量和可用性。但是也恰恰是由于它紧凑型的设计,给它生产过程中的质量控制,带来了一定的难度。 当前,多数企业仍依赖人工检测 Minifakara 连接器端子,却深陷困境:端子与胶体落差大、内部空间狭小,人工难精准捕捉缺陷;端子边缘圆弧过渡导致成像模糊,漏检、误检率居高不下;检测速度慢、覆盖范围有限,待检产品堆积拖慢产线,且缺乏数据追溯,质量问题难定位根源。 此时,汽车 Minifakara 连接器端子视觉检测方案成为关键突破口 —— 维视的方案无需大规模改造产线,快速落地部署,以 “2D 传统算法 + 深度学习” 为核心,实现缺陷识别、自动分拣、数据追溯一体化,为企业筑牢质量防线。 人工检测的三大核心痛点 1.精度不足:端子结构复杂,人工难以突破打光局限与视觉盲区,细微缺陷易遗漏,不合格产品流入下游,易引发返工、索赔风险。 2.效率滞后:人工检测依赖经验,速度慢、重复性差,需投入大量人力复核,待检产品堆积导致产线节拍紊乱,订单交付周期难以保障。 3.追溯缺失:无系统化检测数据记录,质量问题出现时,无法快速追溯批次、检测人员与设备状态,只能全盘排查,增加成本且错失处理时机。 随着汽车行业对零部件质量要求不断升级,人工检测已无法满足企业发展需求,引入智能视觉检测成为必然选择。 视觉检测的三大核心优势 (一)硬件定制:攻克结构难题 针对端子 “落差大、空间小、边缘圆弧” 的特点,定制化打光系统,清晰呈现端子边界与胶体表面细节;搭配高清工业相机与镜头,无死角覆盖检测区域,彻底杜绝视觉盲区。 (二)算法融合:精准判定零误差 采用 “2D 传统算法 + 深度学习” 双重策略:2D 算法快速定位端子区域,精准测算同心度、直径等尺寸指标;深度学习模型经海量样本训练,可精准识别主体变形、胶体划伤等缺陷,误检、漏检率近乎为零;检测结果实时同步至控制系统,无需人工干预。 (三)全自动化:高效且可追溯 检测全程自动化运行,产品自动进入检测区域,合格品流入下一工序,不合格品即时剔除,检测速度较人工提升 10 倍以上;每件产品的检测数据实时存储,形成完整台账,质量追溯可一键调取。 技术小贴士:为何选择“2D+AI”融合方案? 在工业视觉中,2D算法效率高,适合规则、量化的缺陷;AI深度学习则擅长处理不规则、难以量化的缺陷。两者融合,既能保证速度,又能应对复杂场景,是实现高效高精度检测的黄金组合。 实战效果显著 某汽车零部件企业引入该方案后,端子检测漏误检率近乎为零,产品出厂合格率达 100%;检测效率提升 10 倍以上,产线节拍加快 30%,订单交付周期缩短;年度人工成本节省 50% 以上,同时规避质量问题引发的额外损失,综合收益大幅提升。 早部署早占先机 汽车行业质量管控日趋严格,从 “人工检测” 转向 “智能视觉检测”,是企业提升核心竞争力的关键。您的产线是否也面临着类似的连接器检测难题?无论是尺寸测量、外观缺陷,还是复杂的打光成像挑战,维视智造都拥有成熟的解决方案和丰富的实战经验。 我们诚挚地邀请您: 提供样品:我们将利用专业的视觉实验室,为您进行免费的检测测试,并出具详细的评估报告。 预约演示:安排线上或线下会议,为您深度讲解方案细节,直观展示检测效果。 定制方案:根据您的具体产线环境和节拍要求,为您量身定制高性价比的视觉检测系统。

AI中国网 https://www.cnaiplus.com

本文网址: